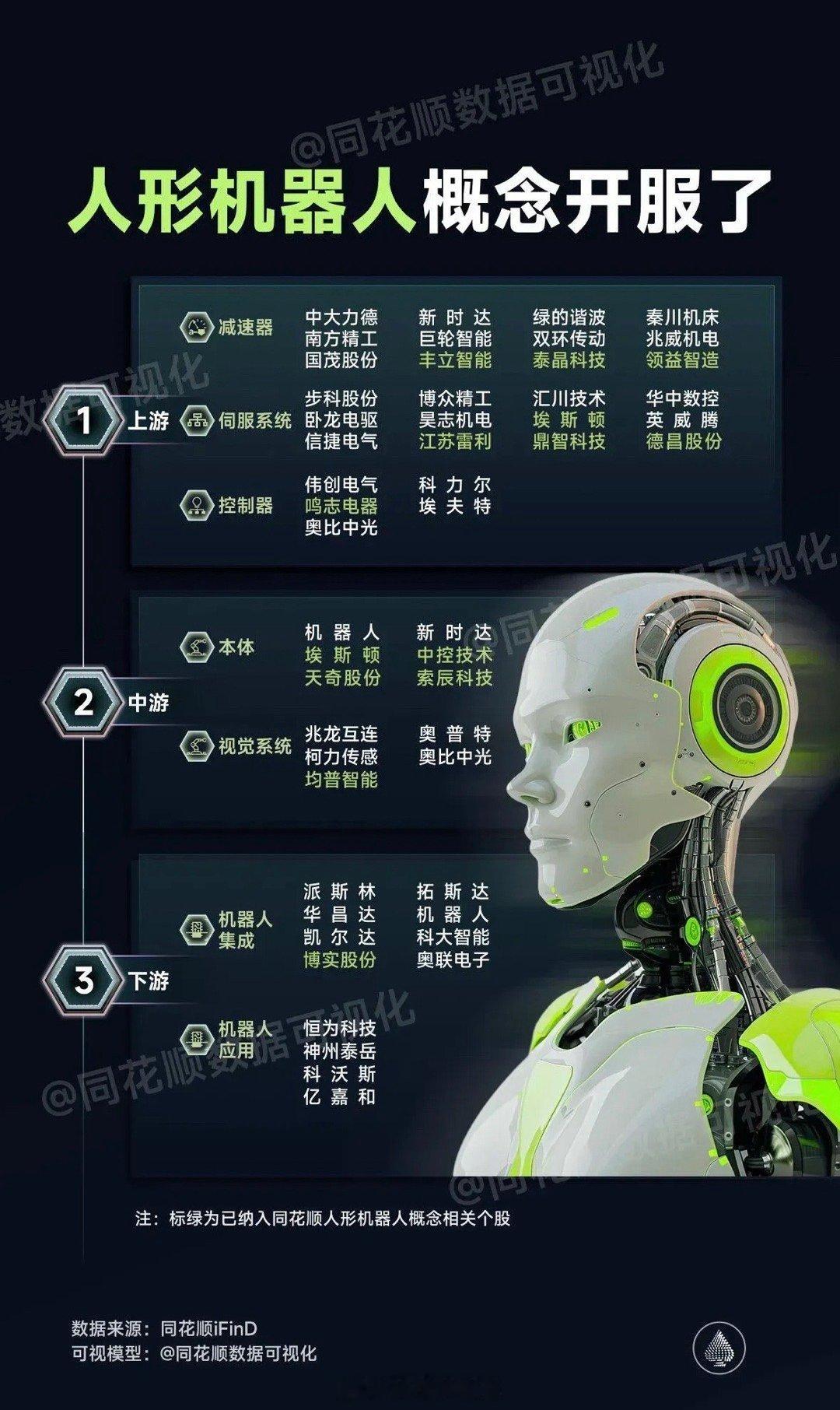

日本靠巴掌大的零件卡我们脖子十五年?中国工程师用零下196度的极寒粉碎垄断神话!曾经2万元一枚的谐波减速器,日本企业仗着专利壁垒漫天要价,国内机器人厂商连讨价还价的机会都没有。 曾几何时,日本企业凭借一枚200克重的谐波减速器,牢牢扼住中国机器人产业发展的咽喉。这款巴掌大的精密零件,售价竟高达2万元,相当于每克价值百元黄金。 更令人憋屈的是,日本厂商对中国企业采取“双重标准”:卖给欧美企业的产品单价不过千元,转手卖给中国时价格便翻二十余倍,且常以“产能不足”为由断供,逼迫国内厂商接受苛刻条款。 这种技术霸权让中国机器人产业陷入“买不到、买不起、不敢用”的恶性循环,直接导致国产工业机器人成本居高不下,市场占有率长期徘徊在5%以下。 谐波减速器虽小,却是机器人的“关节命脉”。在协作机器人领域,其精密程度直接决定机械臂能否完成0.01毫米级的微米操作。 例如,在半导体晶圆切割、汽车发动机喷油嘴加工等场景中,若谐波减速器出现0.02毫米的传动误差,就可能导致整条生产线报废。 日本企业正是抓住这一技术命脉,通过专利壁垒和工艺封锁,将中国机器人产业逼入“低端代工”的死胡同。 然而面对技术封锁,中国工程师开启了一场与精密制造极限的较量。 上海交通大学刘成良教授团队在拆解日本产品时发现,其柔性齿轮的变形量被精准控制在0.3毫米内,这一参数直接决定了传动精度。 但日本企业始终未公开核心工艺,仅靠逆向工程难以突破。 转机出现在苏州绿的谐波的实验室——工程师们大胆采用零下196℃的液氮精密成形技术,将金属材料在超低温环境下淬炼出纳米级晶粒结构,再结合离子束抛光技术,成功将谐波减速器表面粗糙度打磨至0.02微米,相当于头发丝直径的1/2500。 更令人振奋的是,台州环动科技研发的第三代产品,通过激光熔覆技术实现了128个渐开线齿廓的完美啮合,将传动误差压缩至日本产品的1/3,这意味着国产减速器已能支撑起更复杂的人形机器人关节运动。 但突破背后是无数次试错的积累。绿的谐波曾为攻克柔性轴承的疲劳寿命难题,连续三年进行百万次循环测试,最终通过调整合金元素配比和热处理工艺,使轴承寿命突破2万小时,达到国际先进水平的1.5倍。 此外,来福谐波则与重庆大学共建联合实验室,针对人形机器人腕部关节的轻量化需求,开发出仅重13克的微型谐波减速器,其扭矩密度较日本同类产品提升40%,让机器人手指能像人类一样精准感知力度。 如今,中国谐波减速器产业已形成“群狼战术”。绿的谐波占据全球7%市场份额,来福谐波的微型产品覆盖国内90%的人形机器人企业,双环传动、中大力德等企业也在RV减速器领域实现突围。 更关键的是,国产谐波减速器的价格已下探至3000元,仅为进口产品的1/7,直接推动国产协作机器人均价从15万元降至8万元。 这场持续十五年的技术攻坚战,不仅打破了日本的垄断神话,更让中国机器人产业挺直了腰杆。 这事儿给所有卡脖子的行业提了个醒:再硬的专利墙,也挡不住中国人把材料科学玩出花来的钻劲儿。